|

在机械系统中,推力圆锥滚子轴承的性能表现直接影响设备的运行稳定性与寿命。此前已从结构、原理、应用等基础维度展开解析,本文将进一步深入,围绕性能优化手段、核心型号差异及与其他推力轴承的横向对比展开,为实际应用中的选型与性能提升提供更精准的参考。

一、性能优化:从材料、工艺到设计的全方位升级

推力圆锥滚子轴承的承载能力、耐磨性、抗疲劳性等核心性能,可通过材料选择、制造工艺改进及结构设计优化实现显著提升,具体方向如下:

(一)材料升级:强化核心部件耐用性

滚子与套圈材料:传统推力圆锥滚子轴承多采用高碳铬轴承钢(如 GCr15),其硬度可达

HRC60-64,具备较好的耐磨性,但在冲击载荷或高温工况下易出现裂纹。目前主流升级方向为采用渗碳轴承钢(如 20CrNiMoA),通过渗碳淬火工艺,表层硬度达

HRC58-62,心部硬度保持 HRC30-40,既提升表面耐磨性,又增强心部韧性,抗冲击能力提升 30%

以上,适用于工程机械、轧钢机等冲击载荷较大的场景;

保持架材料:除传统冲压钢和黄铜外,针对高温(如 300℃以上)或腐蚀性工况,可选用聚酰亚胺(PI) 或酚醛树脂材质保持架。PI

保持架耐温性优异,且摩擦系数低(仅

0.002-0.004),能减少滚子与保持架的摩擦损耗,适合汽车发动机附近的高温环境;酚醛树脂保持架则具备良好的耐腐蚀性,可用于潮湿或含少量化学介质的场景。

(二)制造工艺改进:提升精度与一致性

滚道超精研加工:通过超精研机床对套圈滚道进行精细打磨,使滚道表面粗糙度从 Ra0.8μm 降至 Ra0.1μm

以下,减少滚子与滚道的接触摩擦阻力,降低运转时的发热损耗,同时提升接触应力分布的均匀性,延长轴承疲劳寿命约 20%-30%;

滚子轮廓优化:采用 “对数曲线轮廓” 替代传统的直线轮廓滚子,避免滚子两端与滚道边缘的应力集中(传统直线轮廓易在边缘产生 2-3

倍于平均应力的峰值),使载荷分布更均匀,抗疲劳性能提升 40% 以上;

热处理工艺优化:采用 “等温淬火” 替代常规淬火,使轴承钢的组织更均匀(马氏体晶粒细化 2-3

级),减少内应力,避免轴承在长期运转中因内应力释放导致的尺寸变形,提升轴承的尺寸稳定性,尤其适用于机床主轴等对精度要求极高的场景。

(三)结构设计优化:适配复杂工况需求

双列推力圆锥滚子轴承设计:针对超大轴向载荷场景(如重型起重机卷筒),单列推力圆锥滚子轴承承载能力不足,可采用双列结构。双列轴承通过两个对称布置的滚道和滚子组,将轴向载荷均匀分配到两列滚子上,承载能力可达单列轴承的

1.8-2.2 倍,同时减少单个滚子的受力,降低磨损速率;

带调心功能的结构改进:在活圈与轴承座配合面设计球面接触结构,使轴承具备一定的调心能力(调心角度通常为

1°-2°),可补偿安装时的同轴度偏差或设备运转中的轻微变形,避免因偏载导致的滚道局部磨损,适用于安装精度难以保证的工程机械领域;

集成密封结构:在轴承内外圈之间加装双唇橡胶密封圈或金属防尘盖,密封圈与套圈之间采用过盈配合,可有效阻挡粉尘、水汽等杂质进入滚道(防尘等级可达

IP54),同时减少润滑剂流失,使轴承的维护周期延长 50% 以上,适合矿山、建筑等多粉尘环境。

二、核心型号差异:按结构与尺寸的分类解析

推力圆锥滚子轴承的型号命名通常遵循国际标准(如 ISO

355)或各品牌企业标准,不同型号在结构、尺寸和承载能力上存在显著差异,常见分类及代表型号如下:

(一)按结构分类:单列、双列与带座型

单列推力圆锥滚子轴承:最基础的结构类型,仅有一列滚子,型号以 “329”“330”“331” 等开头(如

32920、33022),适用于中等轴向载荷、转速较低的工况(如汽车变速箱输入轴)。该类轴承结构简单,安装方便,成本较低,但承载能力有限,且无法承受较大径向载荷;

双列推力圆锥滚子轴承:包含两列对称布置的滚子,型号以 “293”“294” 开头(如

29324、29430),轴向承载能力远高于单列轴承,可承受一定的径向载荷(约为轴向载荷的

1/3),适用于重型机械的轧辊、液压马达等场景。双列轴承的宽度尺寸较大,需预留更充足的安装空间;

带座推力圆锥滚子轴承:将轴承与铸铁或铸钢轴承座集成,型号以 “UCFT” 等开头(如

UCFT205),轴承座自带安装孔,可直接固定在设备机架上,无需额外加工轴承座孔,安装效率高,适用于纺织机械、输送设备等对安装便捷性要求较高的场景。

(二)按尺寸系列分类:轻、中、重系列

不同尺寸系列的轴承,在相同内径下,外径和宽度不同,承载能力也随之变化:

轻系列(如 329 系列):外径和宽度较小,结构紧凑,适用于安装空间有限的场景(如小型电机轴端),但承载能力较低,基本额定动载荷通常在

50-150kN;

中系列(如 330 系列):外径和宽度适中,平衡了安装空间与承载能力,基本额定动载荷在

100-300kN,广泛应用于汽车驱动桥、机床主轴等常规工况;

重系列(如 331 系列、294 系列):外径和宽度较大,滚子尺寸和数量更多,承载能力极强,基本额定动载荷可达

300-1000kN,适用于轧钢机、起重机等重型载荷场景。

以内径 d=100mm 的轴承为例,轻系列 32920 轴承(外径 140mm,宽度 25mm)的基本额定动载荷为 118kN;中系列 33020

轴承(外径 150mm,宽度 37mm)的基本额定动载荷为 208kN;重系列 33120 轴承(外径 170mm,宽度 47mm)的基本额定动载荷为

310kN,三者承载能力差异显著。

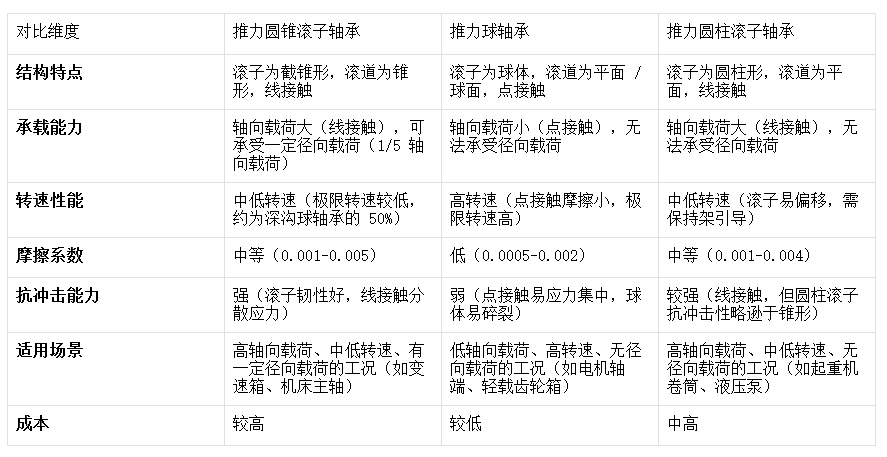

三、横向对比:与推力球轴承、推力圆柱滚子轴承的差异

在承受轴向载荷的轴承类型中,推力圆锥滚子轴承需与推力球轴承、推力圆柱滚子轴承区分使用,三者在结构、性能和适用场景上各有优劣,具体对比如下:

典型场景选择示例:

若设备为汽车变速箱输入轴,需同时承受齿轮啮合的轴向力(约 80kN)和轻微径向力(约 15kN),转速约

2000r/min,此时应选择推力圆锥滚子轴承(如 33018),因其可同时承载轴向和径向载荷,且抗冲击能力满足变速箱工况;

若设备为小型电机轴端,仅承受转子自重产生的轴向力(约 5kN),转速高达 10000r/min,无径向载荷,此时应选择推力球轴承(如

51108),因其转速高、摩擦小,可降低电机能耗;

若设备为起重机卷筒,需承受钢丝绳缠绕产生的轴向力(约 200kN),转速约 500r/min,无径向载荷,此时应选择推力圆柱滚子轴承(如

81232),因其轴向承载能力强,且结构适配卷筒的大直径安装空间。

四、总结:精准选型的核心原则

结合以上分析,推力圆锥滚子轴承的选型需遵循 “工况匹配” 原则:

若工况存在高轴向载荷 + 一定径向载荷 + 中低转速,优先选择推力圆锥滚子轴承;

若需进一步提升性能,可根据工况选择渗碳钢材质、对数轮廓滚子或双列结构的型号;

若安装空间有限,选轻系列型号;若承载需求极高,选重系列或双列型号;

若工况为高转速、低轴向载荷,或无径向载荷,需排除推力圆锥滚子轴承,转而选择推力球轴承或推力圆柱滚子轴承。

通过对性能优化、型号差异及横向对比的深入理解,可更精准地将推力圆锥滚子轴承应用于适配工况,充分发挥其承载优势,同时避免因选型不当导致的轴承过早失效,提升设备整体可靠性。

|