|

国内某钢厂一条1450mm热带连轧生产线频繁发生烧轴承事故,引起轧机异常停机,影响了轧线生产效率。烧轴承事故发生之后不仅造成轴承的报废,而且绝大部分工作辊辊颈轴承位都产生了裂纹,甚至直接断裂,无法继续使用,直接经济损失很大,为此,需要对烧轴承原因进行分析,制定应对措施,减少或杜绝工作辊在机期间发生烧轴承事故。

1、烧轴承事故统计

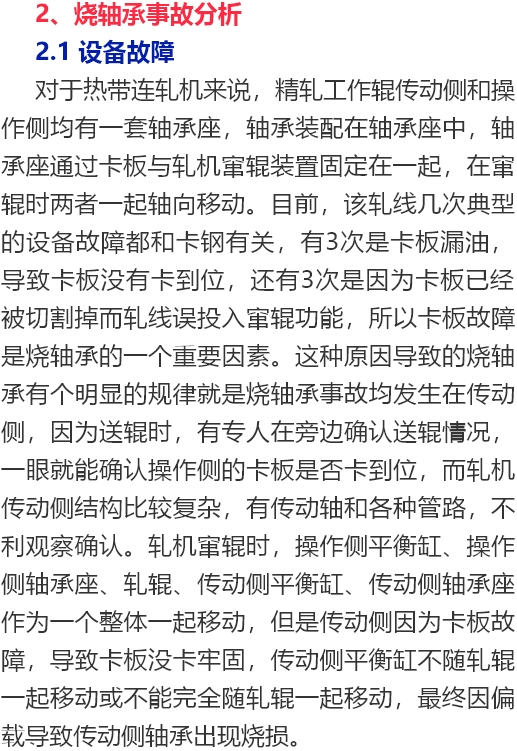

对该条轧线

2013年8 月 ~ 2014 年8 月共 13 个月期间发生的烧轴承事故按照不同机架上下辊不同位置进行了统计,见表1。

表中烧轴承原因明确为卡板故障的6次,其中F6机架下辊传动侧3次,F7机架上辊传动侧2次,F7机架下辊传动侧1次。除此之外,还有10次烧轴承原因不明确,按照机架统计,F7机架7次,F5机架3次;按照位置统计,操作侧9次,传动侧1次明。从统计结果看,F7机架烧轴承几率最大,操作侧烧轴承几率大于传动侧,下辊烧轴承几率大于上辊。

3、预防措施

要从根本上解决烧轴承事故,除保证设备运转良好外,必须结合轧机工况制定合理的轴承维护制度,包括清洗保养制度、打油制度和轴承温度监控制度。综合考虑润滑脂的经济性和使用安全性,轧机前几个机架轧辊转速慢、温度低,基本不会烧轴承,对润滑脂的要求可以很低,但是后面几个机架轧辊转速快,轴承温度高,则要用好的润滑脂,或者打油频次要适当增加,尤其是

F7 架,必须保证轴承良好的润滑。

在烧轴承事故频繁发生的情况下,比如每年7-8月份时, 建议可以采取如下应急措施,提前发现轴承异常,避免在机烧

轴承而损坏轧辊,造成临时停机。

1)、重视窜辊及窜辊相关部件的检查,确认卡板运行正常,换辊时,要派专人确认操作侧和传动侧卡板准确地卡在轴承座

卡板槽内。

2)、F7工况较恶劣,尤其是F7架下辊操作侧,是烧轴承易发部位,要勤加检查,可以通过闻、看、搓、摸等方式提前发现辊轴承异常,避免在机烧轴承,其中“闻”是闻轴承座有没有散

发出焦糊的臭味;“看”是看润滑脂的颜色是否有金属光泽;“搓”是用手搓一搓润滑脂看有没有金属颗粒;“摸”是磨削过程中摸下轴承座,看是否有异常的震动。

3)、重视轴承座密封效果,定期更换密封,使其处于良好的密封状态,防止进水,更换性能更好的润滑油脂,提高油脂抗乳化效果;

4)、做好轴承座温度监控,确保轴承座温度不高于

65 ℃ ,如温度持续升高,暂停该套轴承座,并解体进行全面清洗检查。

来源:轴承行业信息网

|